Tecnología de Control Descentralizado para Líneas de Modulares y Escalables

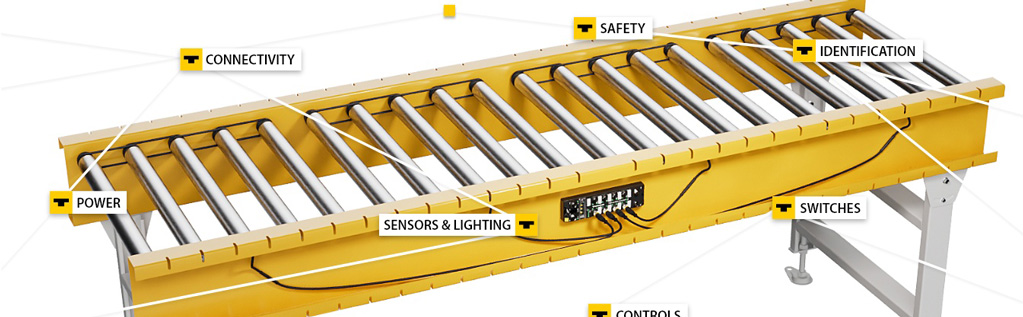

Los módulos de E/S compactos TBEN de la serie TBEN de Turck no solo permiten el control de motores de tambor en las pistas de rodillos, sino también la digitalización de toda la línea de transporte, al mismo tiempo que garantizan la transparencia en la intralogística. Michael Corban, editor en jefe de la revista técnica alemana KEM, entrevistó a los cuatro especialistas de Turck Frank Morassi, Holger Spies, Frederik Nitsche y Hendrik Schnabel para descubrir cómo la automatización descentralizada, la modularización y la digitalización hacen posible implementar líneas de transporte altamente disponibles y con una escalabilidad flexible – un enfoque particularmente eficiente cuando se combina con la tecnología RFID para la identificación de mercancías transportadas.

¿Cuáles son los desafíos que Turck está abordando con esta oferta de intralogística?

Frank Morassi (Vertical Sales Manager Intralogistics): En intralogística, no hay dos sistemas iguales: la flexibilidad es clave. No solo con respecto a los componentes utilizados, sino también para rediseñar rápidamente el sistema de transporte y satisfacer los requisitos que cambian con frecuencia y rapidez en la actualidad. En el lado de la ingeniería mecánica, la respuesta es la modularización; en automatización, es la automatización descentralizada en combinación con la digitalización – y ese es nuestro terreno. De esta manera, podemos implementar líneas de transporte modulares y con escalabilidad flexible – ofreciendo un alto nivel de disponibilidad y operación sin acumulación de presión, si se requiere. Con este enfoque, podemos resolver una serie de tareas que surgirán con mayor frecuencia en los próximos años.

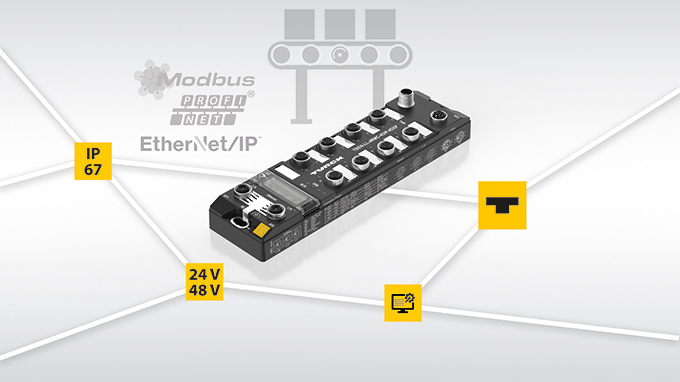

Si los requisitos cambian, se necesita escalabilidad además de un rediseño rápido del sistema. El diseño modular y la automatización descentralizada permiten que los módulos del transportador se adapten y amplíen de manera rápida y sencilla para ajustarse a un nuevo diseño de línea. Con módulos de E/S inteligentes y robustos integrados, el esfuerzo de cableado se mantiene mínimo – los módulos también incluyen capacidades de control y conexiones para actuadores y sensores, incluida una fuente de alimentación de 24 o 48 voltios. Dado que siempre hemos basado nuestras gamas de productos en conceptos modulares e integrales, Turck puede ofrecer a los especialistas en intralogística una solución de fuente única – y reunir automatización descentralizada, trazabilidad, monitoreo de condiciones, escalabilidad, un rápido time-to-market y servicios digitales con nuestra Turck Automation Suite. Nuestra experiencia en RFID también debe mencionarse aquí.

¿Podrías dar más de esta información

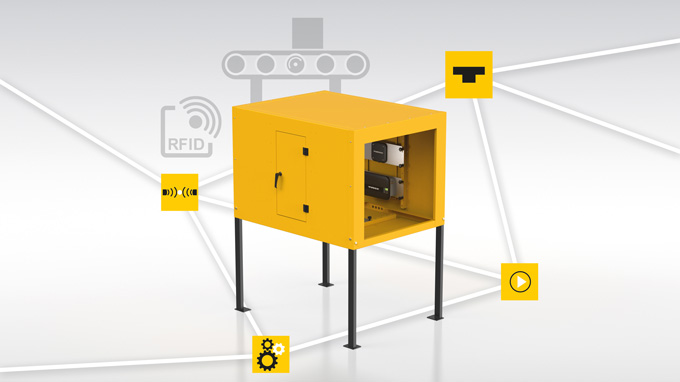

Morassi: Con la gran cantidad de tareas involucradas —por ejemplo, cuando se ensambla, suelda, suelda con estaño, embala, almacena, reubica temporalmente o se vuelve a embalar algo— es fundamental registrar con precisión en qué lugar se encuentra cada caja o conjunto en todo momento. Esto lo podemos hacer de forma muy eficiente utilizando RFID, y no únicamente mediante portales en las áreas de entrada y salida de mercancías. Podemos iniciar las entradas y salidas en el sistema de nivel superior directamente desde las estaciones correspondientes. A diferencia de los códigos de barras, una ventaja sumamente importante del RFID es que no solo permite leer la etiqueta, sino también escribir en ella. Por ejemplo, durante los procesos de montaje, podemos registrar fácilmente los números de serie de las piezas y conjuntos instalados, lo que garantiza una trazabilidad completa.

También mencionaste el tema de un rápido time-to-market...

Morassi: ...porque esa es una de las ventajas de la automatización descentralizada. Podemos implementar un sistema con mayor rapidez, ya que los sistemas descentralizados se ejecutan y se prueban de forma autónoma. Esto permite poner en marcha un sistema nuevo, o incluso una ampliación, en menos tiempo. Al mismo tiempo, tenemos la posibilidad de recopilar y procesar datos de manera muy sencilla. Esto genera valor agregado, por ejemplo, para tareas de servicio, especialmente mediante el análisis de datos en la nube.

Aquí es donde entra en juego nuestro software de automatización, Turck Automation Suite (TAS). Esta herramienta nos permite integrar e incorporar fácilmente todos los componentes. Idealmente, cada elemento de una línea de conveyor cuenta con uno de nuestros módulos E/S, de modo que los datos puedan ser capturados y transmitidos al sistema de control de nivel superior.

Los módulos de E/S inteligentes también cuentan con un controlador — ¿cómo interactúan los controladores locales con los de nivel superior?

Holger Spies (Project Manager Sales): Al instalar uno de nuestros módulos TBEN cada metro en la línea de transportadores, no solo habilitamos el control total de los motores de rodillos en ese segmento específico, sino que también podemos gestionar todo lo que sea controlable localmente — es decir, de forma descentralizada — a través del controlador integrado. Quiero enfatizar que incluso somos capaces de ejecutar tareas con requisitos de tiempo real. El controlador de nivel superior, entonces, ya no necesita ocuparse de tareas detalladas en cada módulo individual, y puede concentrarse en orquestar el sistema en su conjunto. Además de las funciones de control, también recolectamos y transmitimos datos para mantenimiento predictivo.

Permíteme ilustrarlo brevemente con un ejemplo: Supongamos que se debe desviar un paquete en la estación X. En ese caso, registramos la información localmente y la transmitimos a través de nuestro módulo. Es decir, identificamos el paquete y controlamos la unidad de desvío correspondiente mediante la automatización descentralizada, de forma local. Esto también aplica cuando se trata de una aplicación con requisitos en tiempo real. En ese caso, no es necesario que la información pase por el controlador central. Así, por ejemplo, los rodillos motorizados pueden controlarse localmente según la tarea específica. El protocolo de comunicación basado en CAN también nos permite transmitir datos adicionales simultáneamente y ejecutar perfiles específicos, o bien, leer valores de temperatura, corriente y voltaje. El objetivo es lograr una coherencia digital que elimine las limitaciones de las interfaces analógicas tradicionales. La digitalización nos brinda la posibilidad de mantener transparencia sobre el estado de todo el sistema, hasta el último metro.

¿Esto permite entonces el monitoreo de condiciones?

Spies:

¡Exactamente! Esto se debe a que ahora podemos determinar la corriente requerida desglosada para cada rodillo motorizado individual, lo que no solo abre la posibilidad a opciones de control adicionales, sino que también sienta las bases para el mantenimiento predictivo. Solo con esta transparencia de datos los constructores de sistemas pueden ofrecer a sus clientes, por ejemplo, la posibilidad de reemplazar rodillos motorizados específicos de forma anticipada — como cuando empiezan a consumir una corriente más alta tras un número definido de horas de operación.

En resumen, la automatización descentralizada nos permite procesar también aplicaciones en tiempo real localmente en campo y, de este modo, ofrecer una flexibilidad total, desde el control y la escalabilidad de las líneas de transporte hasta soluciones para mantenimiento predictivo.

¿Cuáles son las otras características de los módulos inteligentes de E/S utilizados?

Frederik Nitsche (Product Manager Factory Automation Systems): Siempre diseñamos nuestros módulos IP67 para que sean aptos en condiciones ambientales exigentes — la resistencia a las vibraciones es especialmente importante en la intralogística. Además, también permitimos una fuente de alimentación de 48 voltios para el motor — esto puede parecer trivial, pero reduce a la mitad las corrientes, lo cual es particularmente importante en sistemas intralogísticos de gran escala. Cada módulo de Turck puede alimentar y controlar cuatro motores de rodillos — y, por tanto, un módulo de transportador completo.

Como ya se mencionó, por supuesto no estamos limitados únicamente al control de motores de rodillos, sino que también podemos asumir otras tareas. En conjunto, esto ofrece a los especialistas en intralogística un sistema lógico descentralizado fácil y flexible, que funciona de manera muy eficiente en los módulos de transportador y permite además el transporte sin acumulación de presión. Es una excelente forma de automatizar segmentos de sistemas de transporte por rodillos.

¿Estoy limitado a fabricantes específicos para los rodillos motorizados?

Nitsche: Actualmente damos soporte a motores basados en CAN de MTA, MPC e Interroll. En línea con la idea central de la modularización, integramos tanto la lógica como la conexión digital de los rodillos. De este modo, nadie tiene que preocuparse por el mapeo de datos, y se puede controlar la velocidad en todo momento mediante Profinet o EtherNet/IP, o bien, a la inversa, leer datos para mantenimiento predictivo. Basándonos en nuestro módulo de E/S TBEN-LL4RM-4DI-4DXP, por ejemplo, desarrollamos un módulo adicional para SSI SCHAEFER con el objetivo de crear una "Unidad de Control de Transportador". Las entradas y salidas digitales para señales de disparo externas o actuadores fueron un requisito adicional en este caso, además de la alimentación de 48 voltios para los motores de rodillos y 24 voltios para actuadores convencionales, comunicación CAN hacia el motor y Profinet hacia el controlador. Además de cuatro E/S convencionales, el módulo dispone de cuatro puertos DXP, que pueden utilizarse tanto como entradas como salidas.

Spies: Como ya se mencionó, estos módulos también pueden utilizarse para resolver tareas de control en tiempo real, especialmente en combinación con el sistema RFID de Turck – como nuestro nuevo túnel RFID. En intralogística, a menudo tengo tareas como verificar si realmente hay cinco tags en una caja – si solo hay cuatro, debo poder expulsar la caja directamente y devolverla. El factor clave siempre es dar al usuario la posibilidad de decidir si desea resolver este tipo de tareas localmente en el módulo correspondiente o de forma centralizada – nosotros podemos hacer ambas cosas. Esto representa una gran ventaja, particularmente en ampliaciones y conversiones.

¿Qué tan fácil es integrar este tipo de túnel RFID

Hendrik Schnabel (Product Manager RFID UHF Systems): Muy fácil y sobre todo, de manera escalable. Nuestro túnel RFID proporciona un punto de lectura RFID que puede integrarse muy fácilmente al sistema de transporte. Enfatizo esto porque la implementación de este tipo de punto de lectura en entornos con tecnología de transporte predominantemente metálica no es una tarea sencilla. Para lograr resultados de lectura reproducibles, el punto de lectura debe estar bien blindado y alineado con la cinta transportadora. Todo esto ya está incluido en nuestro túnel RFID, lo que ofrece la ventaja de que el usuario puede añadir fácilmente más túneles al expandir el sistema, todo ya viene preensamblado. RFID también desempeña un papel importante aquí porque, con las altas exigencias que se imponen a la identificación en intralogística, estamos alcanzando un límite tecnológico en el que el código de barras convencional ya no es suficiente.

Ya se ha mencionado el entorno metálico – ¿se ha encontrado una solución para la lectura de tags RFID sobre metal o líquidos

Schnabel: Esto sigue siendo, en esencia, un desafío – pero existe una solución en forma de tags especiales para metal, por ejemplo. Para este tipo de requerimientos también ofrecemos servicios de consultoría – ya que estos casos suelen ser complejos y requieren un análisis detallado. Sin embargo, la intralogística actual utiliza principalmente contenedores y soportes de plástico, por lo que la lectura de los tags no representa un problema.

Autor | Michael Corban es el editor en jefe de la revista técnica KEM Konstruktion | Automatización

Información adicional

¡El futuro de la tecnología de conveyors — modular y descentralizado!

Select Country

Turck worldwide