Your Global Automation Partner

Monitoreo de condiciones - la solución ideal para la industria

¿Cómo se pueden detectar los posibles problemas en el mantenimiento inteligente antes de que sea demasiado tarde? Mediante el uso de los datos sobre las características de la maquinaria y su procesamiento previo, sin necesidad de una costosa ampliación de la infraestructura. Las soluciones de monitoreo de condiciones de Turck para proyectos Greenfield lo hacen posible, desde Ethernet multiprotocolo, ARGEE e IO-Link o el monitor de gabinete y servicios en la nube.

La disponibilidad es un factor clave para la efectividad global de las plantas. Si las máquinas se quedan paradas debido a un mal funcionamiento, se producen paros no planificados en la producción y, por lo tanto, se producen pérdidas. Para evitarlo, el mantenimiento en la época de la industria 4.0 se aprovecha el acceso constante a los datos de los sensores. La ventaja: las anomalías causadas por errores de fluencia o desgaste se detectan más rápidamente. Esto se debe a que una alarma llega directamente al empleado responsable, o bien, a que los datos de estado ya están incorporados al mantenimiento predictivo. De este modo, los costos adicionales de las operaciones de mantenimiento que se pueden evitar pertenecen más al pasado que los volúmenes de datos poco claros.

La razón es que es eficiente y está hecha para el futuro.

Sistemas abiertos de una sola fuente

Del sensor a la nube: Implementa todo un sistema completo de control y monitoreo de condiciones mediante soluciones de hardware y software de Turck. Con un solo punto de contacto, los encargados de la planeación de la planta no sólo ahorran tiempo, sino que también se benefician de una coordinación perfecta de los componentes. ¿Y si quieres integrar dispositivos de otros fabricantes o enviar datos a tu propia nube? No te preocupes. Las interfaces abiertas garantizan una alta y constante flexibilidad del sistema.

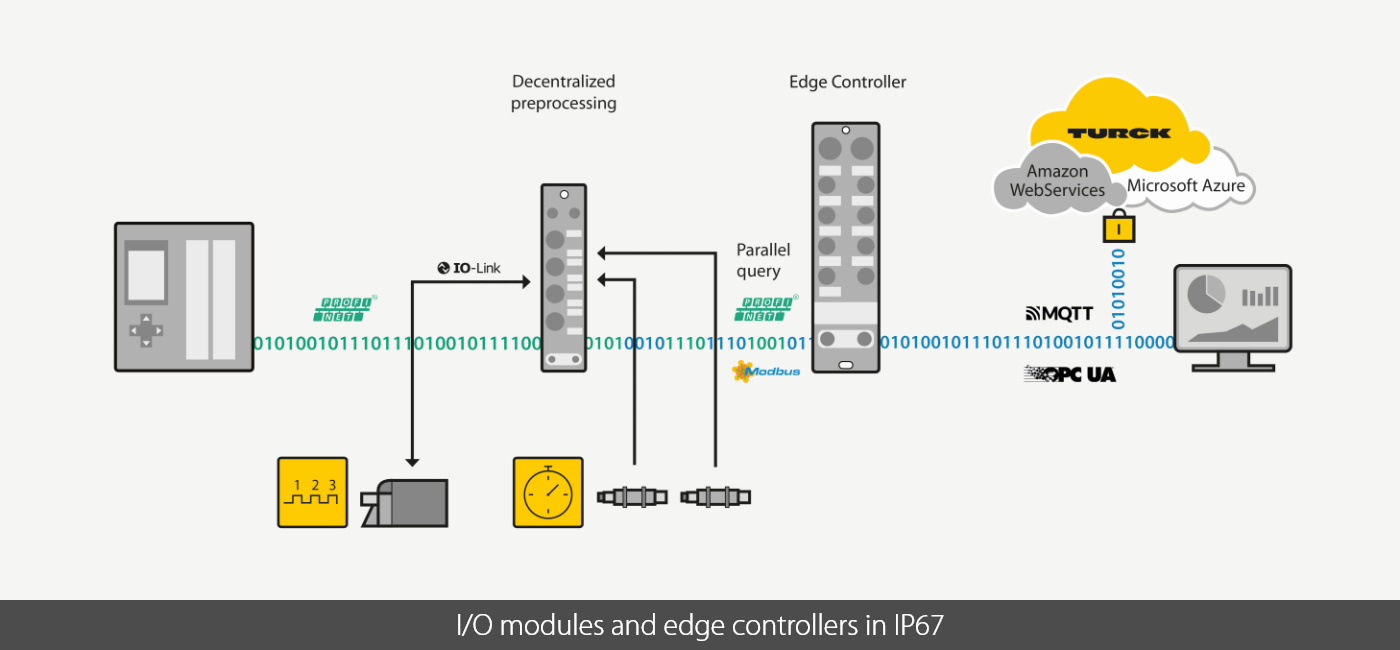

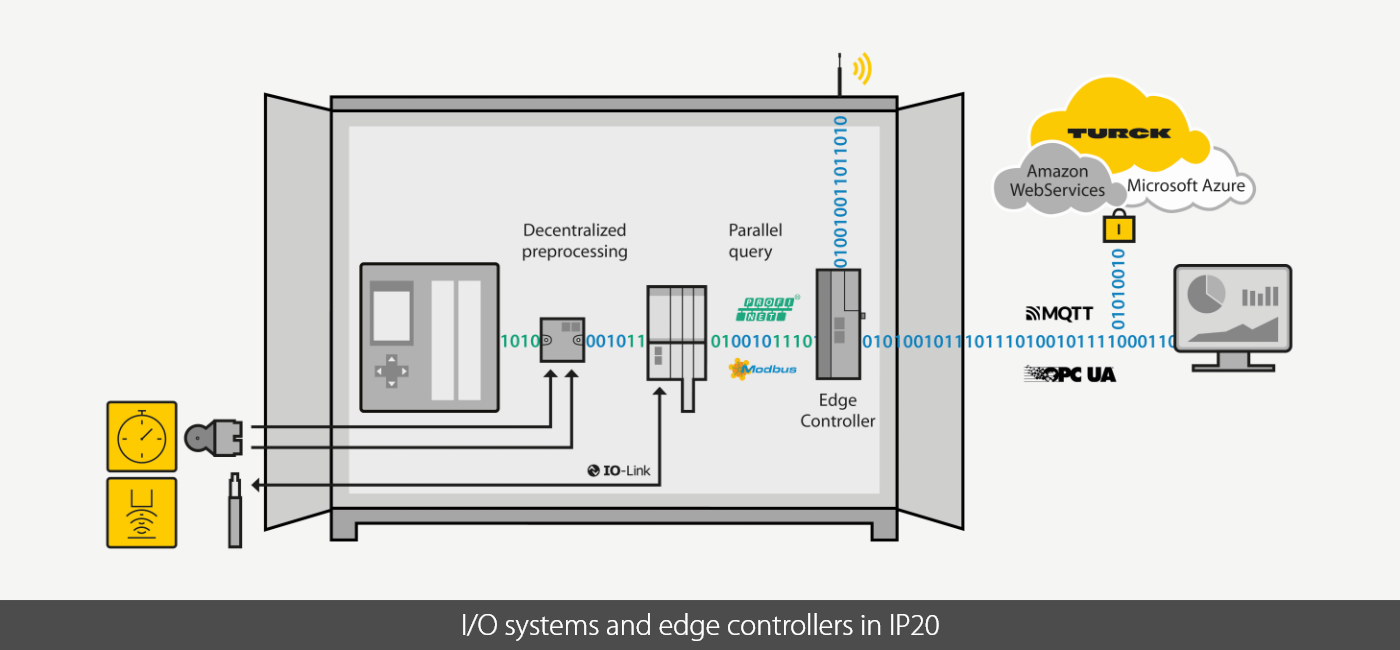

Una infraestructura, dos fuentes de datos

Es importante monitorear el estado de las máquinas, sin limitar la transmisión de datos ni provocar costosas ampliaciones. La solución que ofrece Turck es consultar los datos de proceso y de estado en paralelo a través de la misma línea. Gracias a Ethernet multiprotocolo, la información sobre el estado puede introducirse en su sistema de monitoreo por separado. Además, el preprocesamiento inteligente lo reduce de tal manera que las redes no se sobrecargan innecesariamente.

¿Vibraciones inusuales en el motor? ¿Alta temperatura en el dispositivo de campo? ¿Espuma en el depósito? ¿Riesgo de que las herramientas alcancen el máximo de horas de funcionamiento?

En cuanto la información de su estado llegue al IIoT desde el sensor de forma precisa, la consulta de estado se convierte en un valor añadido digital. Conocé más sobre las soluciones del sistema versátil de Turck para las nuevas plantas - independientemente de que quieras recolectar datos directamente en la máquina (IP67) o en el gabinete de control (IP20).

Aprovecha la información adicional

Para monitorear los valores críticos, generalmente no se requiere un sensor separado para las tareas de monitoreo de condiciones. En su lugar, los dispositivos IO-Link proporcionan tanto datos de proceso como datos acíclicos del dispositivo, es decir, parámetros o diagnósticos. Sin embargo, un sensor estándar también puede proporcionar información adicional importante utilizando la estación de bus de campo adecuada. El entorno de programación ARGEE permite almacenar fácilmente condiciones y acciones, desde las más sencillas hasta las más complejas, en los módulos de E/S IP67-Bloque de Turck.

Ruta directa hacia el IIoT

El hardware de E/S habilitado para Ethernet de Turck soporta tres protocolos: Profinet, EtherNet/IP y Modbus TCP. Gracias a este "multilingüismo", los sistemas de E/S o los módulos de bloque pueden transferir datos de condición preprocesados a un controlador Edge a través de un protocolo dedicado, todo ello sin interferir en la comunicación de los datos de proceso al controlador. A partir de ahí, en función de los requisitos de monitorización, el flujo de información se dirige al sistema de control de procesos o a una nube, por ejemplo, a través de OPC UA o MQTT.

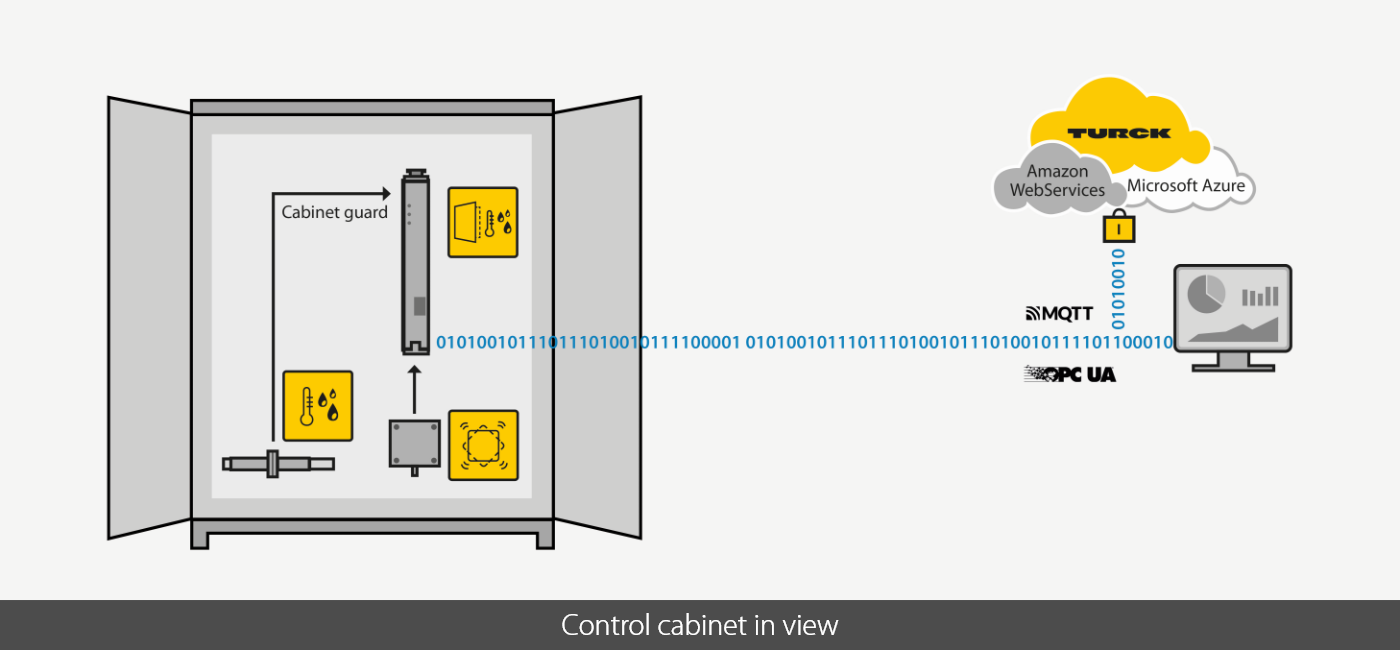

El gabinete de control a la vista

Las subidas de temperatura, la alta humedad y las puertas mal cerradas son sólo tres ejemplos de causas de riesgo para los gabinetes de control y sus componentes, algunos de los cuales son muy sensibles. Los usuarios con protecciones de gabinete compactas que monitorean valores importantes a través de sensores internos o externos no corren riesgos. Es más, el IM18-CCM de Turck envía estos datos al sistema informático a través de Ethernet.

Webinar: Alta eficiencia en la planta gracias al monitoreo inteligente del estado de la planta

En la mesa del ayer - Una práctica de hoy

Es desde el mantenimiento remoto como modelo de negocio hasta el control de motores con monitorización paralela de las vibraciones, el monitoreo de condiciones abarca desde pequeñas soluciones in situ hasta complejos sistemas en la nube. ¡Conoce más!

Una sola tienda: Soluciones inteligentes para tu sistema de monitoreo de condiciones

Encuentra los componentes adecuados para monitorear el estado de forma integral: desde el sensor hasta el procesamiento de datos y la visualización

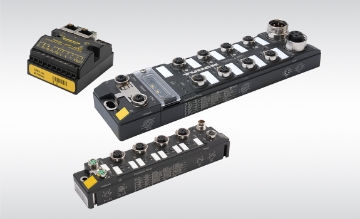

Controlador Edge con Codesys

Controla las aplicaciones pequeñas y medianas y transfiere los datos procesados previamente a SCADA, MES o nubes, con PLCs compactos y gateways Ethernet en IP67 e IP20. Con capacidad multiprotocolo y programable mediante CODESYS.

Módulos de E/S con función lógica de control

Todos los módulos de E/S con Ethernet multiprotocolo de Turck tienen la capacidad no solo de utilizar el control lógico, sino también de consultar y preprocesar los datos de los sensores. Utiliza ARGEE basado en HTML5 o JavaScript.

Productos IO-Link

IO-Link es un importante precursor del monitoreo de condiciones como proveedor de datos de los procesos y dispositivos. Siendo un proveedor completo tanto del lado del dispositivo como del maestro, Turck garantiza una fácil integración de los dispositivos IO-Link.

Soluciones en la nube

Optimizada para el uso industrial, la solución en la nube de Turck ofrece servicios específicos para la aplicación. Alternativamente, los datos pueden ser transferidos a otras nubes como MS Azure o AWS. Encuentra los gateways con comunicación encriptada y aprende más sobre el monitoreo flexible.

Gabinetes

Mediante tres sensores integrados, el monitor de gabiente delgado de 12 mm o 18 mm de Turck monitorea la temperatura, la humedad y el espacio libre de la puerta. El IM18-CCM con plataforma Linux abierta también permite la conexión de sensores externos y transfiere los valores medidos al sistema informático a través de Ethernet.

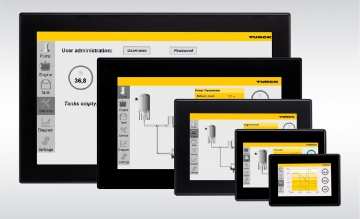

HMIs

Los dispositivos HMI se utilizan cuando, además del controlador y la entrada de comandos, también se desea visualizar la información de estado directamente en la máquina. Las series TX100, 500 y 700 no sólo cuentan con una amplia gama de interfaces, sino que también están equipadas con funciones de PLC.

Cuéntanos sobre tu proyecto

Para un gran proyecto es necesario contar con el aliado adecuado. Ponte en contacto con nuestros expertos y obtén un asesoramiento personal sobre el monitoreo de las condiciones. ¡Esperamos tus comentarios!

Aurel Buda